สำหรับท่านที่ยังไม่ได้อ่านตอนที่1 ที่ผมได้เขียนไว้เมื่อวันที่ 5/5/22 สามารถไปอ่านได้ตามลิ้งด้านล่างนะครับ เพื่อที่จะได้เข้าใจเรื่องราวได้ต่อเนื่อง

https://ppantip.com/topic/41412677

นี่ก็ผ่านมา 1 ปีกับ 1 เดือนหลังจากที่ผมเขียนตอนที่1 ไป ถึงได้เวลามาเขียนตอนที่2 เนื่องด้วยมีเหตุการณ์สำคัญเกิดขึ้น ผมจำไม่ได้หรอกว่าหลังจากผมตัดสินใจจะไปอยู่จีนและวันที่บินไปอยู่จีนวันแรกนั้นคือวันที่เท่าไหร่ ผมเลยเปิดดูวันที่ ตม.จีนสแตมป์ตราลงสมุดเดินทางของผมคือวันที่ 21/5/11 มาถึงวันนี้เวลาผ่านมา 12 ปีแล้ว และหลังจาก 12 ปีที่ผ่านมา เหตุการณ์สำคัญที่เกิดขึ้นที่ว่าคือนี่เป็นครั้งแรกที่ผมสามารถยืนยันว่าความรู้ในการผลิตหูฟังที่ผมมีและโรงงานคู่ค้าของผม ทำให้ผมสามารถผลิตหูฟังที่ให้เสียงใกล้เคียงกันมากพอผ่านมาตรฐานที่มืออาชีพต้องทำให้ได้(การทำหูฟังให้เสียงเหมือนกันเป็นไปไม่นะครับแม้แต่หูฟังตัวละหลายแสนบาท เสียงแต่ละตัวจะมีความแตกต่างกันบ้าง แต่ต่างกันน้อยมากๆแค่นั้นเอง)

แค่การผลิตหูฟังที่มีมาตรฐาน QC ที่มืออาชีพต้องทำให้ได้ ผมใช้เวลาถึง 12 ปีเต็มๆ ส่วนการผลิตหูฟังให้ได้คุณภาพเสียงที่ดีตรงนี้เป็นอีกเรื่องหนึ่งนะครับ

หูฟังที่มี QC ดี ไม่มี defect แต่ละตัวมีเสียงที่ใกล้เคียงกันมากพอผ่านมาตรฐานนั้นอาจจะเป็นหูฟังที่มีคุณภาพเสียงที่โคตรห่วยก็ได้นะครับเพราะอย่างที่ผมบอก 2 ส่วนนี้มันคนละส่วนกัน

ตอนที่2 นี้อาจจะหนักไปในเชิงวิศวกรรมพอควร ผมจะพยายามไม่ลงลึกนักและเขียนให้เข้าใจง่ายแล้วกันนะครับ

หลังจากโควิดเริ่มระบาดทำให้ประเทศจีนต้องปิดประเทศ ซึ่งทำให้ผมไม่สามารถเดินทางเข้าออกจีนได้ ทำให้งานหลายๆส่วนต้องล่าช้าออกไป

ผมพยายามทำและอาศัยเพื่อนที่จีนให้ช่วยทำเท่าที่ทำได้ แต่เนื่องด้วยในเนื้องานนั้นมีความละเอียดในเชิงวิศวกรรมที่สูงมาก บางอย่างจึงไม่สามารถทำได้หากผมไม่ได้อยู่ที่หน้างานด้วยตัวผมเองเพราะหากเกิดความผิดพลาดใดๆก็ตามนั้นคือเงินที่ต้องสูญเสียราวกับการเผาเงินทิ้ง แม้ผมเองจะชินชากับการเผาเงินทิ้งไปการวิจัยในตลอดเวลาสิบปีที่ผ่านมาแต่มันก็ยังเจ็บแปล๊บๆในใจทุกครั้งที่ต้องเห็นว่าเงินที่มีไม่มากนักต้องหายไปราวกับถูกเผาทิ้งครั้งแล้วครั้งเล่า

แต่สิ่งที่ทำให้ผมทนทานกับความเจ็บปวดต่ออุปสรรคเหล่านี้มาได้ตลอดก็คือ "เป้าหมาย" ผมจะมองตรงไปข้างหน้าที่เป้าหมายของผมเสมอและเห็นว่าอุปสรรคต่างๆที่กั้นอยู่ข้างหน้าก่อนที่ผมจะถึงเป้าหมายนั้นอาจจะมีอุปสรรคอยู่หลายอย่างซึ่งมันเป็นอุปสรรคจริงๆที่ผมต้องผ่านไปให้ได้ ส่วนปัญหาเล็กๆน้อยๆที่ผมต้องเจออยู่บ่อยๆผมมักเปรียบเทียบว่ามันวางอยู่ด้านข้างสายตาของผมทั้งด้านซ้ายและด้านขวา แต่ผมก็มองไม่เห็นมันหรอกและก็ไม่สนใจมันด้วยเพราะผมจะมองตรงไปข้างหน้าที่เป้าหมายของผมเสมอ อันนี้เป็นทิปเล็กๆน้อยที่เราหลอกจิตใจของเราได้และมันก็ใช้ได้ผลจริงๆนะ

และเมื่อช่วงกลางมกราที่ผ่านมาก็มีข่าวดีที่จีนยกเลิกการกักตัว ผมจึงเริ่มวางแผนและเตรียมงานว่าจะต้องเข้าไปทำอะไรซึ่งก็ต้องวางแผนและคิดให้ดีก่อน

ครั้งนี้เป็นการเดินเข้าโรงงานที่เป็นโรงงานในจีนที่ใหญ่มาก ซึ่งเขาเป็นมืออาชีพในงานที่เขาทำแน่นอน โรงงานทั้งสองนี่ถ้านับในงานที่เขาทำทั้งคู่ก็ติดหนึ่งในสามโรงงานที่ใหญ่ที่สุดในโลกแน่นอน ถ้ากล่าวชื่อลูกค้าของเขาแต่ละเจ้าพวกเราทุกคนล้วนรู้จักแบรนด์เหล่านี้เป็นอย่างดี ซึ่งการจะขอนัดและเข้าไปเจอนั้นด้วยตัวผมเองซึ่งไม่มียอดขายเลย ไม่มีแม้กระทั้งเงินทุนที่จะซื้อในขั้นต่ำที่เขากำหนดด้วยซ้ำแล้วผมจะขอนัดเข้าไปเจอได้ยังไงหละ

ก็อย่างที่เขาว่ากันครับ know how ไม่เท่ากับ know who ผมก็พอจะมีเพื่อนคนจีนที่เขาพอจะช่วยนัดและขอโอกาสให้ผมเข้าไปนำเสนอแผนธุรกิจของผมกับทั้งสองโรงงานจนได้

ผมบินไปจีนวันที่ 2 มีนาลงที่เมืองเสินเจิ้นด้วยเที่ยวบินหางแดงแม้ว่าช่วงนี้ตั๋วไปจีนจะราคาโหดมากเพราะยังมีเที่ยวบินไม่มากเหมือนก่อนโควิด แต่ผมก็หาตั๋วไปกลับในราคา 11,000 บาทซึ่งถูกมากเมื่อเทียบกับสายการบินอื่นๆ ซึ่งปกติผมก็บินไปจีนด้วยหางแดงมาตลอด ก่อนโควิดตั๋วจะราวๆ 6-7 พันบาท

การเดินทางครั้งนี้ผมนัดกับโรงงานอยู่หลายที่ แต่จะขอกล่าวถึงแค่สองโรงงานเท่านั้นที่ผมบอกไปในตอนแรกเพราะเป็นโรงงานที่ผมขอเข้าไป

เสนอแผนธุรกิจเพื่อที่จะให้เขาช่วยเหลือผมก่อนในช่วงแรกที่ผมไม่มีคำสั่งซื้อให้เขา โรงงานแรกเป็นโรงงานผลิตชิ้นส่วนโลหะขึ้นรูป

ซึ่งเขาต้องผลิตโลหะขึ้นรูปให้ผมทั้งหมด 4 ชิ้นส่วน ตามรูปด้านบนเลยครับ ซึ่งผมต้องออกแบบและเขียนแบบชิ้นส่วนแต่ละชิ้นให้เขาเพื่อให้เขาเอาไปทำแม่พิมพ์ ผมขอให้เขาทำแม่พิมพ์แค่ชิ้นส่วนเดียวก่อนคือตัวที่ผมวงกลมสีแดงไว้ แม่พิมพ์และชิ้นส่วนเหล่านี้ก่อนที่จะมาที่โรงงานนี้ผมเคยสั่งทำและซื้อชิ้นส่วนเหล่านี้มาก่อนจากโรงงานขนาดเล็กที่ถือว่าพอจะมีฝีมือในระดับหนึ่ง แต่การจะให้ได้ชิ้นส่วนดอกลำโพงที่มี QC ที่ดีพอโดยที่สามารถผลิตได้เร็วเพื่อคุ้มต้นทุนให้ต่ำ จำเป็นต้องเปลี่ยนมาใช้โรงงานใหญ่ในระดับนี้จริงๆ ผมรอคำตอบจากเจ้าของโรงงานอยู่ 1 อาทิตย์เพราะตอนเข้าประชุมกันเจ้าของโรงงานเขาอยู่ด้วยเขาตอบว่ายินดีจะช่วยและแจ้งราคาแม่พิมพ์และราคาชิ้นส่วนต่อชิ้น ราคาแม่พิมพ์แพงกว่าที่ผมเคยทำ 3 เท่าตัวได้ครับ ผมตกใจมากนะที่เห็นราคาตอนแรก แต่ก็ต้องจ่ายครับไม่มีทางเลือกจริงๆและก็คงไม่กล้าต่อราคาด้วย ส่วนราคชิ้นส่วนนั้นไม่ถือว่าต่างจากที่ผมเคยซื้อมาก่อนเท่าไหร่นัก เทียบกับคุณภาพงานก็ถือว่ารับได้แบบสบายใจมาก

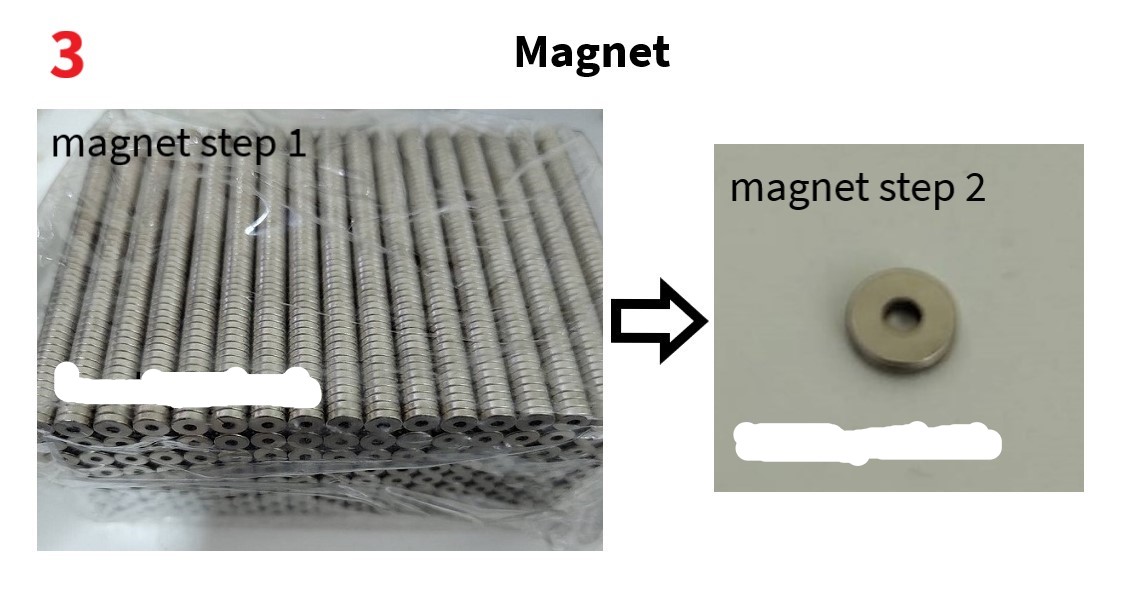

ไปต่อกันที่โรงงานที่2 ครับ โรงงานแม่เหล็ก โรงงานนี้ผมได้เข้าประชุมกับเซลล์และวิศวกรแต่ไม่ได้เจอเจ้าของ

หลังจากฟังแผนธุรกิจผมจบเซลล์ตอบว่ายินดีจะช่วยและจะทำการผลิตแม่เหล็กตัวอย่างตามที่ผมออกแบบและระบุสเป็คให้

และต่อไปนี้คือแผนธุรกิจที่ผมนำเสนอให้กับทั้งสองโรงงานครับ โดยผมต้องการการจะผลิตหูฟังจำนวน 15 ล้านตัวต่อปีเป็นอย่างน้อย

เนื่องด้วยสาเหตุที่ว่ามีผู้ผลิตอยู่หนึ่งเจ้าระบุจำนวนขั้นต่ำต่อปีที่ผมต้องสั่งซื้อจากเขา และจำนวนขั้นต่ำที่เขากำหนดมานั้นสามารถผลิตหูฟังได้จำนวนราว 15 ล้านตัว ซึ่งการจะขายหูฟังได้ 15 ล้านตัวต่อปี อย่างแรกเลยที่ต้องทำคือตั้งราคาให้ถูกที่สุดเท่าที่จะทำได้ ซึ่งราคาขายปลีกน่าจะทำได้ที่ราว 350 บาท

โดยจะทำราคานี้ได้ต่อเมื่อต้องเข้าสู้การผลิตแบบ mass แล้วและมี economy of scale ที่มากพอ ก็จำนวนราว 15 ล้านตัวนั้นแหละครับ

แต่ทำไมหูฟังราคา 350 บาท ถึงจะมีคนมาซื้อได้ถึง 15 ล้านตัวต่อปีหละ นั้นแหละคือโจทย์ คำตอบก็คือผลิตหูฟังที่คุณภาพเสียงดีมากๆในราคาที่ 350 บาทไง แต่ของดีราคาถูกก็ไม่ได้แปลว่าจะขายได้เสมอไป เรื่องการขายไว้ว่ากันที่หลังครับ มาดูกันก่อนว่า ผมจะผลิตหูฟังที่มีคุณภาพเสียงดีมากๆในราคาที่ 350 บาท ได้ยังไง

ต่อไปนี้จะเป็นเรื่องในเชิงวิศวกรรมซึ่งเป็นความจริงในอุตสาหกรรมหูฟังนะครับ

ปกติการวิจัยและพัฒนาหูฟังในหนึ่งซีรี่ย์ ผมยกตัวอย่างง่ายๆนะครับ อาจจะมีหูฟังสัก 3 รุ่น รุ่นล่างราคา 1,000 บาท รุ่นกลาง ราคา 2,500 บาท และรุ่น top ราคาอาจจะสัก 4-5 พันบาท แต่ต้นทุนของชิ้นส่วนต่างๆในการผลิตดอกลำโพงของทั้ง 3 รุ่นนั้นแทบจะไม่ต่างกันเลยครับ หรือจะเรียกว่าเท่ากันก็ยังได้เลย

แต่อาจจะมีต้นทุนของชิ้นส่วนอื่นๆที่ไม่ใช้ดอกลำโพงที่สูงขึ้นในรุ่นที่แพงกว่า อย่างเช่นสายหูฟังตัวบอดี้กล่องหูฟังและอุปกรณ์เสริมต่างๆ

เนื่องด้วยการผลิตดอกลำโพงเป็นงานที่มีความละเอียดที่สูงมาก การเปลี่ยนแปลงบางอย่างเพียงเล็กน้อยนั้นสามารถเปลี่ยนคุณภาพเสียงแบบผลิกหน้ามือเป็นหลังเท้าก็ยังได้เลยครับ ทีนี้มาดูกันว่าการเปลี่ยนแปลงเพียงเล็กน้อยที่ผมบอกนั้นคืออะไร ยกตัวอย่างแค่บางตัวอย่างให้พอเห็นภาพนะครับ

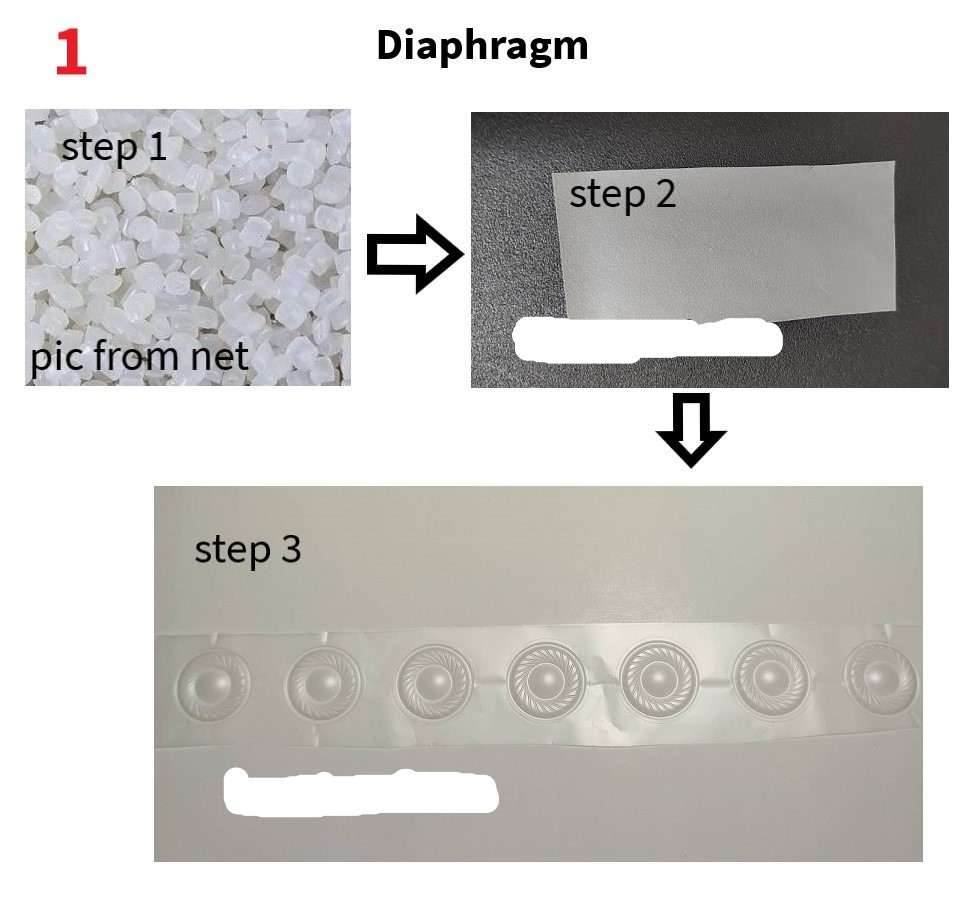

ดูรูปด้านบนประกอบ

การใช้ diaphragm อันเดียวกันแต่ปรับลักษณะร่องริ้วให้ต่างกันหรือการปรับลักษณะความโค้งของ diaphrahm ซึ่งจะเป็นการปรับความสามารถในการยกตัวละยุบตัวของดอกลำโพง โดยต้องทำตัวแม่พิมพ์อีกตัวให้มีลักษณะของร่องริ้วและลักษณะความโค้งตามที่ต้องการ ต้นทุนที่เพิ่มขึ้นคือค่าผลิตแม่พิมพ์แค่นั้น ส่วนต้นทุนชิ้นส่วน diaphragm เท่าเดิมเป๊ะ

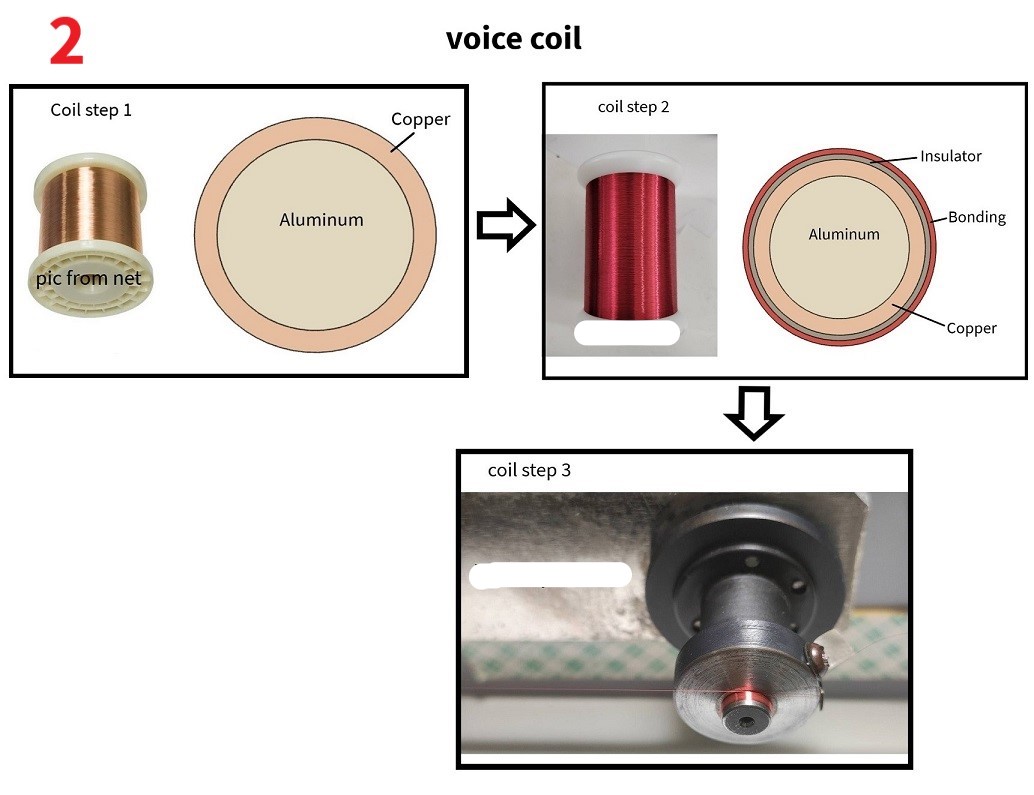

หรือจะปรับขนาดหน้าตัดของเส้น coil หรือจำนวนรอบในการพันเพื่อปรับค่าความเข้มสนามแม่เหล็กไฟฟ้า ต้นทุนที่ก็จะต่างกันเพียงเล็กน้อยเท่านั้น

หรืออาจจะเปลี่ยนเกรดแม่เหล็กถาวร อันนี้จะกระทบต้นทุนเยอะสุดกว่าทุกกรณี แต่ก็ถือว่าน้อยมากๆเมื่อเทียบกับต้นทุนในการผลิตดอกลำโพง1ตัวครับ

และนี่คือความจริงของอุตสาหกรรมหูฟัง ผมไม่ได้หมายถึงว่าทุกแบรนด์จะใช้วิธีนี้ในการผลิตดอกลำโพงรุ่นล่างกลางสูงแบบนี้ทั้งหมดนะครับ บางแบรนด์อาจจะใช้วัตถุดิบของชิ้นส่วนที่ต่างกันก็ได้ซึ่งทำให้ต้นทุนผลิตต่างกันพอควร

เนื่องด้วยการผลิตดอกลำโพงคุณภาพดีเป็นงานที่มีความละเอียดในเชิงวิศวกรรมสูงมากๆ ชิ้นส่วนแต่ละชิ้นส่วนจึงต้องใช้วัตถุดิบที่ผลิตมาเพื่อการผลิตดอกลำโพงเท่านั้น ซึ่งวัตถุดิบเหล่านี้มีราคาที่สูงมากๆ ยกตัวอย่างสัก 2 วัตถุดิบแล้วกันครับ

ดูรูปด้านบนประกอบ แผ่น diaphragm การที่จะผลิตแผ่น diaphargm ใน stepที่2 เพื่อนำมาใช้กับการผลิตดอกลำโพงโดยเฉพาะใน stepที่3 นั้น เป็นเรื่องที่ยากมากๆที่จะควบคุมให้แผ่น diaphargm เรียบๆใน step ที่2 มีคุณสมบัติต่างๆให้เหมาะสมกับการผลิตดอกลำโพงเพราะอย่างที่ผมจะกล่าวๆบ่อยคือการผลิตดอกลำโพงเป็นงานที่ต้องการความละเอียดในเชิงวิศวกรรมที่สูงมากๆ เรามองด้วยตามันก็แค่แผ่นอะไรสักอย่างบางๆแบนๆแต่จริงๆคือไม่ใช่ครับ

และมันมีราคาที่สูงมากจริงๆแต่ผู้ผลิตก็ขายได้จำนวนน้อยด้วยแหละทำให้เขาต้องตั้งราคาขายให้สูงพอที่จะทำกำไรได้

ยกตัวอย่างอีกชิ้นส่วนหนึ่งคือ ขดลวด voice coil ดูรูปด้านล่างประกอบครับ

ขดลวด voice coil จะมีอย่างน้อย 4 layers ใน stepที่2 ซึ่งโดยทั่วไปอุปกรณ์อิเล็กทรอนิกส์ที่เราใช้กันก็ใช้ ขดลวด 4 layers แบบนี้นี่แหละ

แต่มันมีคุณสมบัติบางอย่างที่ต่างกันและทำให้ ขดลวดที่ผลิตมาเพื่อผลิตดอกลำโพงโดยเฉพาะนั้นมีราคาที่แพงกว่าหลายเท่าตัวครับ

ทีนี้เราจะเห็นว่า วัตถุดิบที่ใช้ในการผลิตดอกลำโพงโดยเฉพาะนั้นมีราคาที่สูงมาก ซึ่งมันก็เป็นความจริงจะด้วยเหตุผลอะไรก็แล้วแต่ราคามันสูงจริงๆครับ

แต่ถ้าผมสามารถจัดหาวัตถุดิบที่ใช้ในอุตสาหกรรมอื่นซึ่งมีราคาถูกมากแต่มีคุณสมบัติที่ดีและสอดคล้องกับวัตถุดิบที่ผลิตมาเพื่อดอกลำโพงโดยเฉพาะหละ และนั้นคือสาเหตุที่ผู้ผลิตหนึ่งเจ้าของผมระบุขั้นต่ำในการสั่งซื้อแต่ละปีที่สามารถผลิตหูฟังได้ราว 15 ล้านตัว เพราะจริงๆแล้ววัตถุดิบตัวนี้หากนำไปผลิตสินค้าในอุตสาหกรรมของเขาเองนั้นมันผลิตได้จำนวนไม่กี่แสนชิ้นเองครับซึ่งถือว่าน้อยมาก

อ่านต่อที่เม้น1 ครับ

10 ปีกับภาพฝันเล็กๆและการเดินทางที่สุดโหด ตอนที่ 2

https://ppantip.com/topic/41412677

นี่ก็ผ่านมา 1 ปีกับ 1 เดือนหลังจากที่ผมเขียนตอนที่1 ไป ถึงได้เวลามาเขียนตอนที่2 เนื่องด้วยมีเหตุการณ์สำคัญเกิดขึ้น ผมจำไม่ได้หรอกว่าหลังจากผมตัดสินใจจะไปอยู่จีนและวันที่บินไปอยู่จีนวันแรกนั้นคือวันที่เท่าไหร่ ผมเลยเปิดดูวันที่ ตม.จีนสแตมป์ตราลงสมุดเดินทางของผมคือวันที่ 21/5/11 มาถึงวันนี้เวลาผ่านมา 12 ปีแล้ว และหลังจาก 12 ปีที่ผ่านมา เหตุการณ์สำคัญที่เกิดขึ้นที่ว่าคือนี่เป็นครั้งแรกที่ผมสามารถยืนยันว่าความรู้ในการผลิตหูฟังที่ผมมีและโรงงานคู่ค้าของผม ทำให้ผมสามารถผลิตหูฟังที่ให้เสียงใกล้เคียงกันมากพอผ่านมาตรฐานที่มืออาชีพต้องทำให้ได้(การทำหูฟังให้เสียงเหมือนกันเป็นไปไม่นะครับแม้แต่หูฟังตัวละหลายแสนบาท เสียงแต่ละตัวจะมีความแตกต่างกันบ้าง แต่ต่างกันน้อยมากๆแค่นั้นเอง)

แค่การผลิตหูฟังที่มีมาตรฐาน QC ที่มืออาชีพต้องทำให้ได้ ผมใช้เวลาถึง 12 ปีเต็มๆ ส่วนการผลิตหูฟังให้ได้คุณภาพเสียงที่ดีตรงนี้เป็นอีกเรื่องหนึ่งนะครับ

หูฟังที่มี QC ดี ไม่มี defect แต่ละตัวมีเสียงที่ใกล้เคียงกันมากพอผ่านมาตรฐานนั้นอาจจะเป็นหูฟังที่มีคุณภาพเสียงที่โคตรห่วยก็ได้นะครับเพราะอย่างที่ผมบอก 2 ส่วนนี้มันคนละส่วนกัน

ตอนที่2 นี้อาจจะหนักไปในเชิงวิศวกรรมพอควร ผมจะพยายามไม่ลงลึกนักและเขียนให้เข้าใจง่ายแล้วกันนะครับ

หลังจากโควิดเริ่มระบาดทำให้ประเทศจีนต้องปิดประเทศ ซึ่งทำให้ผมไม่สามารถเดินทางเข้าออกจีนได้ ทำให้งานหลายๆส่วนต้องล่าช้าออกไป

ผมพยายามทำและอาศัยเพื่อนที่จีนให้ช่วยทำเท่าที่ทำได้ แต่เนื่องด้วยในเนื้องานนั้นมีความละเอียดในเชิงวิศวกรรมที่สูงมาก บางอย่างจึงไม่สามารถทำได้หากผมไม่ได้อยู่ที่หน้างานด้วยตัวผมเองเพราะหากเกิดความผิดพลาดใดๆก็ตามนั้นคือเงินที่ต้องสูญเสียราวกับการเผาเงินทิ้ง แม้ผมเองจะชินชากับการเผาเงินทิ้งไปการวิจัยในตลอดเวลาสิบปีที่ผ่านมาแต่มันก็ยังเจ็บแปล๊บๆในใจทุกครั้งที่ต้องเห็นว่าเงินที่มีไม่มากนักต้องหายไปราวกับถูกเผาทิ้งครั้งแล้วครั้งเล่า

แต่สิ่งที่ทำให้ผมทนทานกับความเจ็บปวดต่ออุปสรรคเหล่านี้มาได้ตลอดก็คือ "เป้าหมาย" ผมจะมองตรงไปข้างหน้าที่เป้าหมายของผมเสมอและเห็นว่าอุปสรรคต่างๆที่กั้นอยู่ข้างหน้าก่อนที่ผมจะถึงเป้าหมายนั้นอาจจะมีอุปสรรคอยู่หลายอย่างซึ่งมันเป็นอุปสรรคจริงๆที่ผมต้องผ่านไปให้ได้ ส่วนปัญหาเล็กๆน้อยๆที่ผมต้องเจออยู่บ่อยๆผมมักเปรียบเทียบว่ามันวางอยู่ด้านข้างสายตาของผมทั้งด้านซ้ายและด้านขวา แต่ผมก็มองไม่เห็นมันหรอกและก็ไม่สนใจมันด้วยเพราะผมจะมองตรงไปข้างหน้าที่เป้าหมายของผมเสมอ อันนี้เป็นทิปเล็กๆน้อยที่เราหลอกจิตใจของเราได้และมันก็ใช้ได้ผลจริงๆนะ

และเมื่อช่วงกลางมกราที่ผ่านมาก็มีข่าวดีที่จีนยกเลิกการกักตัว ผมจึงเริ่มวางแผนและเตรียมงานว่าจะต้องเข้าไปทำอะไรซึ่งก็ต้องวางแผนและคิดให้ดีก่อน

ครั้งนี้เป็นการเดินเข้าโรงงานที่เป็นโรงงานในจีนที่ใหญ่มาก ซึ่งเขาเป็นมืออาชีพในงานที่เขาทำแน่นอน โรงงานทั้งสองนี่ถ้านับในงานที่เขาทำทั้งคู่ก็ติดหนึ่งในสามโรงงานที่ใหญ่ที่สุดในโลกแน่นอน ถ้ากล่าวชื่อลูกค้าของเขาแต่ละเจ้าพวกเราทุกคนล้วนรู้จักแบรนด์เหล่านี้เป็นอย่างดี ซึ่งการจะขอนัดและเข้าไปเจอนั้นด้วยตัวผมเองซึ่งไม่มียอดขายเลย ไม่มีแม้กระทั้งเงินทุนที่จะซื้อในขั้นต่ำที่เขากำหนดด้วยซ้ำแล้วผมจะขอนัดเข้าไปเจอได้ยังไงหละ

ก็อย่างที่เขาว่ากันครับ know how ไม่เท่ากับ know who ผมก็พอจะมีเพื่อนคนจีนที่เขาพอจะช่วยนัดและขอโอกาสให้ผมเข้าไปนำเสนอแผนธุรกิจของผมกับทั้งสองโรงงานจนได้

ผมบินไปจีนวันที่ 2 มีนาลงที่เมืองเสินเจิ้นด้วยเที่ยวบินหางแดงแม้ว่าช่วงนี้ตั๋วไปจีนจะราคาโหดมากเพราะยังมีเที่ยวบินไม่มากเหมือนก่อนโควิด แต่ผมก็หาตั๋วไปกลับในราคา 11,000 บาทซึ่งถูกมากเมื่อเทียบกับสายการบินอื่นๆ ซึ่งปกติผมก็บินไปจีนด้วยหางแดงมาตลอด ก่อนโควิดตั๋วจะราวๆ 6-7 พันบาท

การเดินทางครั้งนี้ผมนัดกับโรงงานอยู่หลายที่ แต่จะขอกล่าวถึงแค่สองโรงงานเท่านั้นที่ผมบอกไปในตอนแรกเพราะเป็นโรงงานที่ผมขอเข้าไป

เสนอแผนธุรกิจเพื่อที่จะให้เขาช่วยเหลือผมก่อนในช่วงแรกที่ผมไม่มีคำสั่งซื้อให้เขา โรงงานแรกเป็นโรงงานผลิตชิ้นส่วนโลหะขึ้นรูป

ซึ่งเขาต้องผลิตโลหะขึ้นรูปให้ผมทั้งหมด 4 ชิ้นส่วน ตามรูปด้านบนเลยครับ ซึ่งผมต้องออกแบบและเขียนแบบชิ้นส่วนแต่ละชิ้นให้เขาเพื่อให้เขาเอาไปทำแม่พิมพ์ ผมขอให้เขาทำแม่พิมพ์แค่ชิ้นส่วนเดียวก่อนคือตัวที่ผมวงกลมสีแดงไว้ แม่พิมพ์และชิ้นส่วนเหล่านี้ก่อนที่จะมาที่โรงงานนี้ผมเคยสั่งทำและซื้อชิ้นส่วนเหล่านี้มาก่อนจากโรงงานขนาดเล็กที่ถือว่าพอจะมีฝีมือในระดับหนึ่ง แต่การจะให้ได้ชิ้นส่วนดอกลำโพงที่มี QC ที่ดีพอโดยที่สามารถผลิตได้เร็วเพื่อคุ้มต้นทุนให้ต่ำ จำเป็นต้องเปลี่ยนมาใช้โรงงานใหญ่ในระดับนี้จริงๆ ผมรอคำตอบจากเจ้าของโรงงานอยู่ 1 อาทิตย์เพราะตอนเข้าประชุมกันเจ้าของโรงงานเขาอยู่ด้วยเขาตอบว่ายินดีจะช่วยและแจ้งราคาแม่พิมพ์และราคาชิ้นส่วนต่อชิ้น ราคาแม่พิมพ์แพงกว่าที่ผมเคยทำ 3 เท่าตัวได้ครับ ผมตกใจมากนะที่เห็นราคาตอนแรก แต่ก็ต้องจ่ายครับไม่มีทางเลือกจริงๆและก็คงไม่กล้าต่อราคาด้วย ส่วนราคชิ้นส่วนนั้นไม่ถือว่าต่างจากที่ผมเคยซื้อมาก่อนเท่าไหร่นัก เทียบกับคุณภาพงานก็ถือว่ารับได้แบบสบายใจมาก

ไปต่อกันที่โรงงานที่2 ครับ โรงงานแม่เหล็ก โรงงานนี้ผมได้เข้าประชุมกับเซลล์และวิศวกรแต่ไม่ได้เจอเจ้าของ

หลังจากฟังแผนธุรกิจผมจบเซลล์ตอบว่ายินดีจะช่วยและจะทำการผลิตแม่เหล็กตัวอย่างตามที่ผมออกแบบและระบุสเป็คให้

และต่อไปนี้คือแผนธุรกิจที่ผมนำเสนอให้กับทั้งสองโรงงานครับ โดยผมต้องการการจะผลิตหูฟังจำนวน 15 ล้านตัวต่อปีเป็นอย่างน้อย

เนื่องด้วยสาเหตุที่ว่ามีผู้ผลิตอยู่หนึ่งเจ้าระบุจำนวนขั้นต่ำต่อปีที่ผมต้องสั่งซื้อจากเขา และจำนวนขั้นต่ำที่เขากำหนดมานั้นสามารถผลิตหูฟังได้จำนวนราว 15 ล้านตัว ซึ่งการจะขายหูฟังได้ 15 ล้านตัวต่อปี อย่างแรกเลยที่ต้องทำคือตั้งราคาให้ถูกที่สุดเท่าที่จะทำได้ ซึ่งราคาขายปลีกน่าจะทำได้ที่ราว 350 บาท

โดยจะทำราคานี้ได้ต่อเมื่อต้องเข้าสู้การผลิตแบบ mass แล้วและมี economy of scale ที่มากพอ ก็จำนวนราว 15 ล้านตัวนั้นแหละครับ

แต่ทำไมหูฟังราคา 350 บาท ถึงจะมีคนมาซื้อได้ถึง 15 ล้านตัวต่อปีหละ นั้นแหละคือโจทย์ คำตอบก็คือผลิตหูฟังที่คุณภาพเสียงดีมากๆในราคาที่ 350 บาทไง แต่ของดีราคาถูกก็ไม่ได้แปลว่าจะขายได้เสมอไป เรื่องการขายไว้ว่ากันที่หลังครับ มาดูกันก่อนว่า ผมจะผลิตหูฟังที่มีคุณภาพเสียงดีมากๆในราคาที่ 350 บาท ได้ยังไง

ต่อไปนี้จะเป็นเรื่องในเชิงวิศวกรรมซึ่งเป็นความจริงในอุตสาหกรรมหูฟังนะครับ

ปกติการวิจัยและพัฒนาหูฟังในหนึ่งซีรี่ย์ ผมยกตัวอย่างง่ายๆนะครับ อาจจะมีหูฟังสัก 3 รุ่น รุ่นล่างราคา 1,000 บาท รุ่นกลาง ราคา 2,500 บาท และรุ่น top ราคาอาจจะสัก 4-5 พันบาท แต่ต้นทุนของชิ้นส่วนต่างๆในการผลิตดอกลำโพงของทั้ง 3 รุ่นนั้นแทบจะไม่ต่างกันเลยครับ หรือจะเรียกว่าเท่ากันก็ยังได้เลย

แต่อาจจะมีต้นทุนของชิ้นส่วนอื่นๆที่ไม่ใช้ดอกลำโพงที่สูงขึ้นในรุ่นที่แพงกว่า อย่างเช่นสายหูฟังตัวบอดี้กล่องหูฟังและอุปกรณ์เสริมต่างๆ

เนื่องด้วยการผลิตดอกลำโพงเป็นงานที่มีความละเอียดที่สูงมาก การเปลี่ยนแปลงบางอย่างเพียงเล็กน้อยนั้นสามารถเปลี่ยนคุณภาพเสียงแบบผลิกหน้ามือเป็นหลังเท้าก็ยังได้เลยครับ ทีนี้มาดูกันว่าการเปลี่ยนแปลงเพียงเล็กน้อยที่ผมบอกนั้นคืออะไร ยกตัวอย่างแค่บางตัวอย่างให้พอเห็นภาพนะครับ

ดูรูปด้านบนประกอบ

การใช้ diaphragm อันเดียวกันแต่ปรับลักษณะร่องริ้วให้ต่างกันหรือการปรับลักษณะความโค้งของ diaphrahm ซึ่งจะเป็นการปรับความสามารถในการยกตัวละยุบตัวของดอกลำโพง โดยต้องทำตัวแม่พิมพ์อีกตัวให้มีลักษณะของร่องริ้วและลักษณะความโค้งตามที่ต้องการ ต้นทุนที่เพิ่มขึ้นคือค่าผลิตแม่พิมพ์แค่นั้น ส่วนต้นทุนชิ้นส่วน diaphragm เท่าเดิมเป๊ะ

หรือจะปรับขนาดหน้าตัดของเส้น coil หรือจำนวนรอบในการพันเพื่อปรับค่าความเข้มสนามแม่เหล็กไฟฟ้า ต้นทุนที่ก็จะต่างกันเพียงเล็กน้อยเท่านั้น

หรืออาจจะเปลี่ยนเกรดแม่เหล็กถาวร อันนี้จะกระทบต้นทุนเยอะสุดกว่าทุกกรณี แต่ก็ถือว่าน้อยมากๆเมื่อเทียบกับต้นทุนในการผลิตดอกลำโพง1ตัวครับ

และนี่คือความจริงของอุตสาหกรรมหูฟัง ผมไม่ได้หมายถึงว่าทุกแบรนด์จะใช้วิธีนี้ในการผลิตดอกลำโพงรุ่นล่างกลางสูงแบบนี้ทั้งหมดนะครับ บางแบรนด์อาจจะใช้วัตถุดิบของชิ้นส่วนที่ต่างกันก็ได้ซึ่งทำให้ต้นทุนผลิตต่างกันพอควร

เนื่องด้วยการผลิตดอกลำโพงคุณภาพดีเป็นงานที่มีความละเอียดในเชิงวิศวกรรมสูงมากๆ ชิ้นส่วนแต่ละชิ้นส่วนจึงต้องใช้วัตถุดิบที่ผลิตมาเพื่อการผลิตดอกลำโพงเท่านั้น ซึ่งวัตถุดิบเหล่านี้มีราคาที่สูงมากๆ ยกตัวอย่างสัก 2 วัตถุดิบแล้วกันครับ

ดูรูปด้านบนประกอบ แผ่น diaphragm การที่จะผลิตแผ่น diaphargm ใน stepที่2 เพื่อนำมาใช้กับการผลิตดอกลำโพงโดยเฉพาะใน stepที่3 นั้น เป็นเรื่องที่ยากมากๆที่จะควบคุมให้แผ่น diaphargm เรียบๆใน step ที่2 มีคุณสมบัติต่างๆให้เหมาะสมกับการผลิตดอกลำโพงเพราะอย่างที่ผมจะกล่าวๆบ่อยคือการผลิตดอกลำโพงเป็นงานที่ต้องการความละเอียดในเชิงวิศวกรรมที่สูงมากๆ เรามองด้วยตามันก็แค่แผ่นอะไรสักอย่างบางๆแบนๆแต่จริงๆคือไม่ใช่ครับ

และมันมีราคาที่สูงมากจริงๆแต่ผู้ผลิตก็ขายได้จำนวนน้อยด้วยแหละทำให้เขาต้องตั้งราคาขายให้สูงพอที่จะทำกำไรได้

ยกตัวอย่างอีกชิ้นส่วนหนึ่งคือ ขดลวด voice coil ดูรูปด้านล่างประกอบครับ

ขดลวด voice coil จะมีอย่างน้อย 4 layers ใน stepที่2 ซึ่งโดยทั่วไปอุปกรณ์อิเล็กทรอนิกส์ที่เราใช้กันก็ใช้ ขดลวด 4 layers แบบนี้นี่แหละ

แต่มันมีคุณสมบัติบางอย่างที่ต่างกันและทำให้ ขดลวดที่ผลิตมาเพื่อผลิตดอกลำโพงโดยเฉพาะนั้นมีราคาที่แพงกว่าหลายเท่าตัวครับ

ทีนี้เราจะเห็นว่า วัตถุดิบที่ใช้ในการผลิตดอกลำโพงโดยเฉพาะนั้นมีราคาที่สูงมาก ซึ่งมันก็เป็นความจริงจะด้วยเหตุผลอะไรก็แล้วแต่ราคามันสูงจริงๆครับ

แต่ถ้าผมสามารถจัดหาวัตถุดิบที่ใช้ในอุตสาหกรรมอื่นซึ่งมีราคาถูกมากแต่มีคุณสมบัติที่ดีและสอดคล้องกับวัตถุดิบที่ผลิตมาเพื่อดอกลำโพงโดยเฉพาะหละ และนั้นคือสาเหตุที่ผู้ผลิตหนึ่งเจ้าของผมระบุขั้นต่ำในการสั่งซื้อแต่ละปีที่สามารถผลิตหูฟังได้ราว 15 ล้านตัว เพราะจริงๆแล้ววัตถุดิบตัวนี้หากนำไปผลิตสินค้าในอุตสาหกรรมของเขาเองนั้นมันผลิตได้จำนวนไม่กี่แสนชิ้นเองครับซึ่งถือว่าน้อยมาก

อ่านต่อที่เม้น1 ครับ