ในยุคที่การแข่งขันในอุตสาหกรรมการผลิตเพิ่มสูงขึ้นและเทคโนโลยีเติบโตอย่างก้าวกระโดดในลักษณะเอ็กซ์โพเนนเชียล (Exponential Growth) ในปัจจุบัน ระบบ ERP/MRP ไม่เพียงช่วยเพิ่มประสิทธิภาพการผลิต แต่ยังช่วยให้องค์กรตอบสนองต่อการเปลี่ยนแปลงในตลาดได้อย่างรวดเร็วและยืดหยุ่น

โรงงานที่เลือกใช้ระบบ ERP/MRP ที่ถูกต้องจึงไม่เพียงอยู่รอดในยุคแห่งการแข่งขันนี้ แต่ยังสามารถก้าวขึ้นเป็นผู้นำในอุตสาหกรรมได้อย่างยั่งยืน

ERP (Enterprise Resource Planning) คือ ระบบซอฟต์แวร์ที่รวมข้อมูลและกระบวนการหลักขององค์กร เช่น การบัญชี การจัดซื้อ การขาย การผลิต

และการบริหารคลังสินค้า เข้าไว้ในแพลตฟอร์มเดียวกัน เพื่อให้ข้อมูลเป็นหนึ่งเดียว ลดความซ้ำซ้อน และช่วยให้องค์กรบริหารงานได้มีประสิทธิภาพและเห็นภาพรวมชัดเจนขึ้น

ซอฟต์แวร์ ERP สำหรับโรงงานอุตสาหกรรมมีความแตกต่างอย่างชัดเจนจากธุรกิจประเภทซื้อมา-ขายไป (Trading) หรือธุรกิจทั่วไป

ทั้งนี้ เนื่องจากโครงสร้างและกระบวนการผลิตในโรงงานอุตสาหกรรมมีความซับซ้อนกว่า

ดังนั้นการเลือกใช้ซอฟต์แวร์ ERP/MRP จากผู้ให้บริการรายใดก็ตามควรให้ความสำคัญกับโมดูลที่เป็นหัวใจหลักของระบบเสียก่อน

ระบบ ERP สำหรับโรงงานอุตสาหกรรมจำเป็นต้องมีโมดูลการวางแผนการผลิตและการคำนวณความต้องการวัสดุ (MPS/MRP System) เป็นแกนหลัก

หากโมดูล MRP ของซอฟต์แวร์ที่เลือกใช้ไม่สามารถคำนวณได้อย่างถูกต้อง

** ระบบ ERP ที่ได้มาก็จะเป็นเพียงโปรแกรมบัญชีที่ไม่สามารถตอบโจทย์ด้านการผลิตได้อย่างแท้จริง **

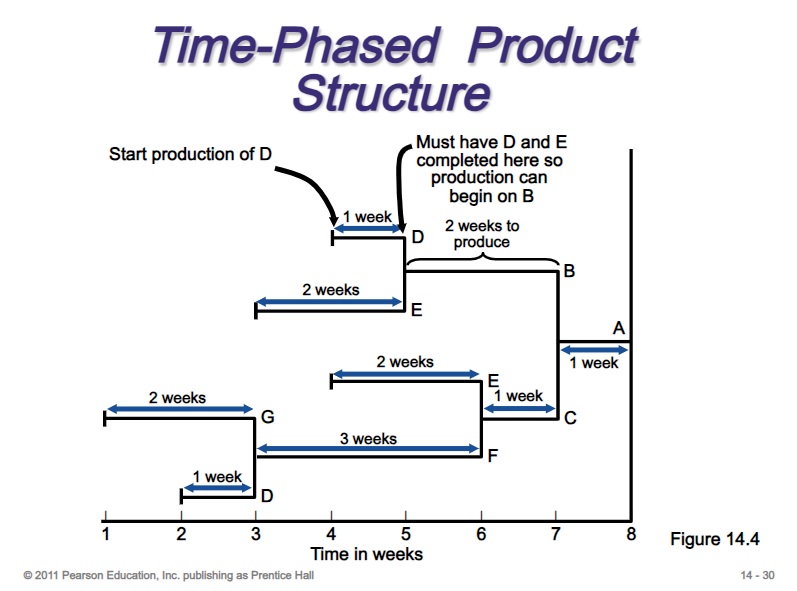

MRP LOGIC

MRP LOGIC

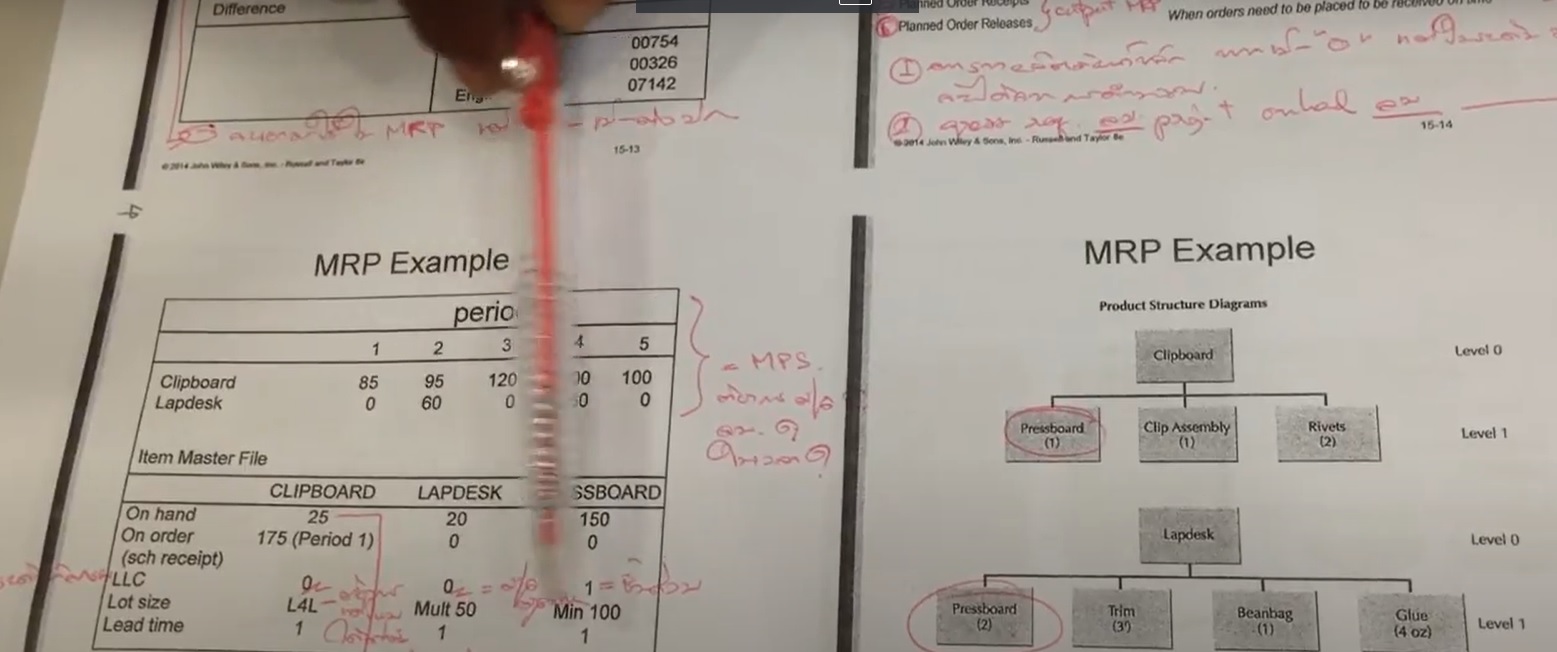

ตาราง MRP ตามทฤษฎี MRP

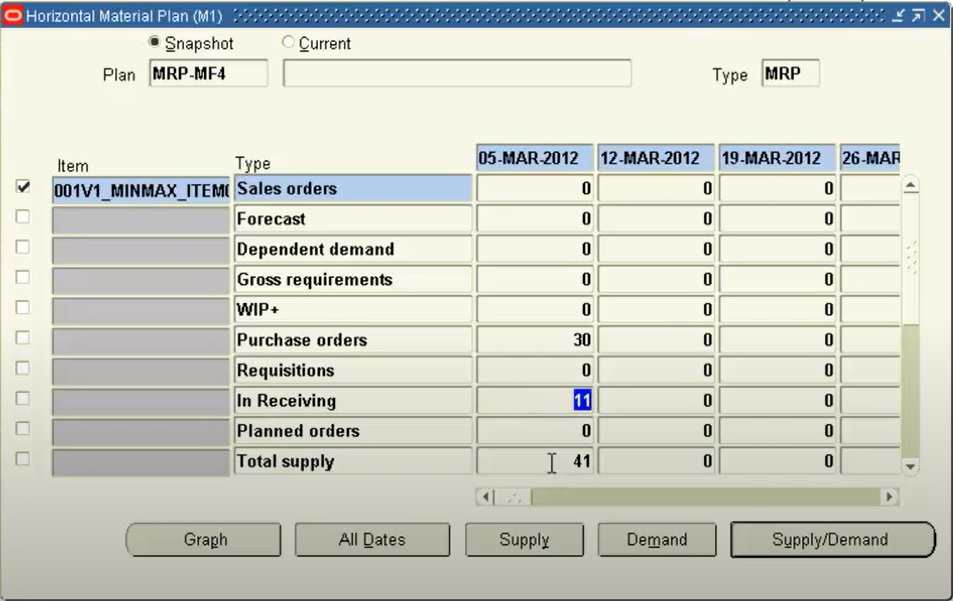

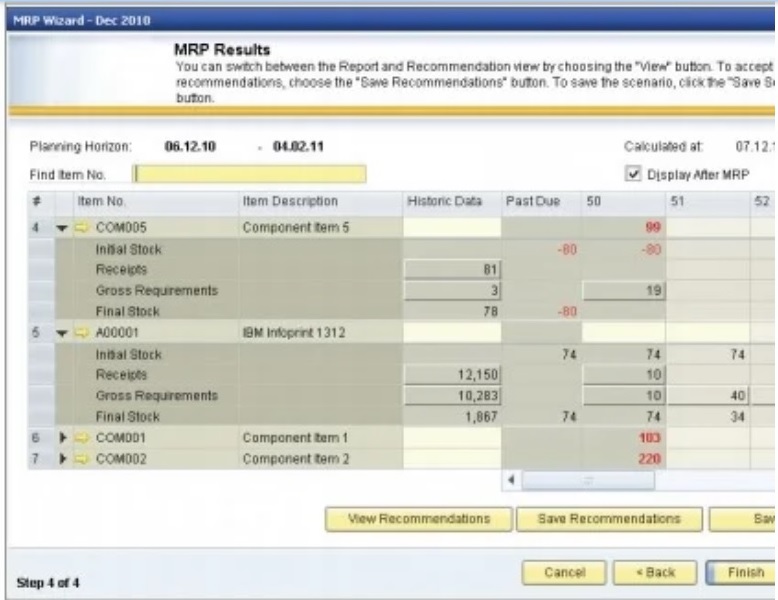

MRP TABLE OF ORACLE

MRP TABLE OF SAP

MRP: ระบบวางแผนการผลิตที่โรงงานอุตสาหกรรมขาดไม่ได้ ในยุคดิจิทัล และ AI

(1) MRP (Material Requirements Planning) หรือระบบการวางแผนการผลิตและคำนวณความต้องการวัสดุ เป็นแกนสำคัญของอุตสาหกรรมการผลิต

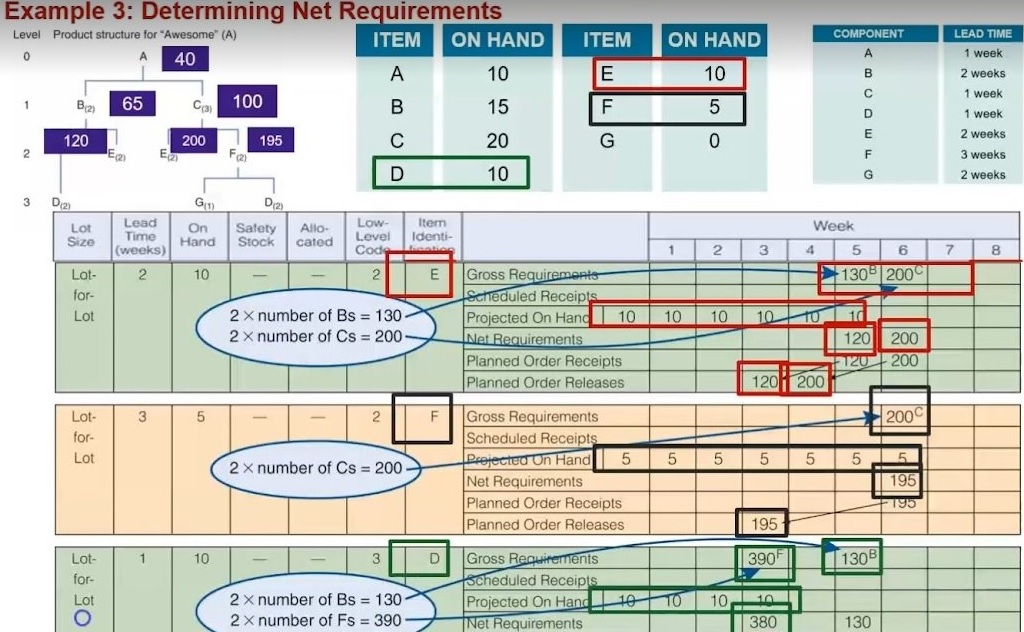

การคำนวณ MRP จะต้องอ้างอิงพารามิเตอร์ที่ถูกต้องและคำนวณในรูปแบบตาราง MRP เท่านั้น โดยพารามิเตอร์หลักประกอบด้วย:

(2) องค์ประกอบและการคำนวณ MRP

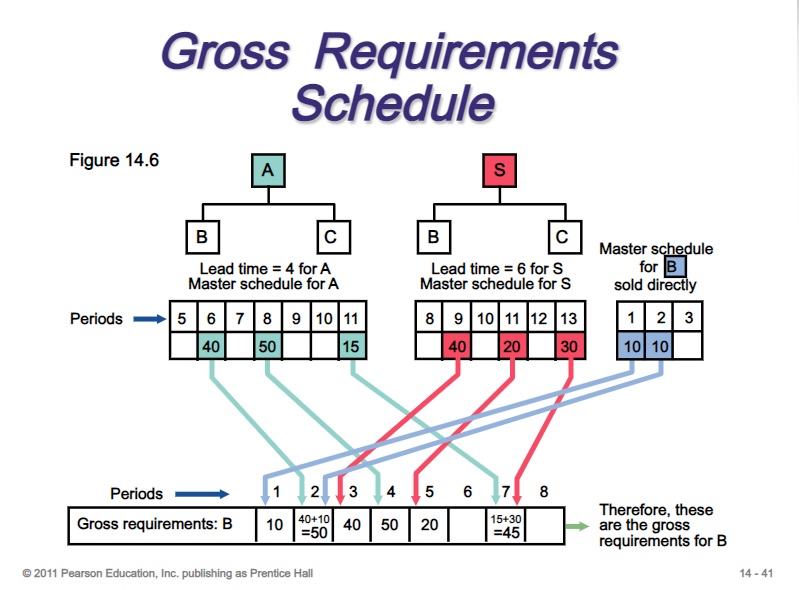

2.1 Gross Requirement: ความต้องการวัสดุรวมในแต่ละช่วงเวลา

2.2 Scheduled Receipts: ปริมาณวัสดุที่มีกำหนดรับเข้าคลังในอนาคต

2.3 On-Hand Quantity: ปริมาณสินค้าหรือวัสดุคงเหลือในคลังปัจจุบัน

2.4 Net Requirement: ความต้องการสุทธิหลังหักปริมาณคงเหลือและวัสดุที่จะได้รับ

2.5 Planned Order Receipt: ปริมาณที่ต้องมีเพื่อรองรับการผลิตหรือการสั่งซื้อให้ตรงตามเวลาที่กำหนด

2.6 Planned Order Release: แผนการปล่อยคำสั่งผลิตหรือคำสั่งซื้อ โดยพิจารณา Lead Time

การคำนวณ MRP จะดำเนินการด้วยพารามิเตอร์ทั้ง 6 ตัวนี้ พร้อมกับช่วงเวลาที่แบ่งเป็นสัปดาห์ (Time-Phased)

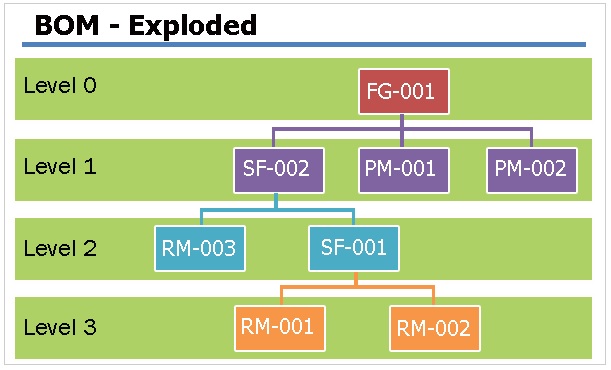

การคำนวณ MRP ต้องเริ่มจากการระเบิดโครงสร้างผลิตภัณฑ์ (BOM) ของสินค้าสำเร็จรูปตามวันที่กำหนดส่งมอบ จากนั้นไล่ระดับลงสู่วัสดุแต่ละชนิดในทุกช่วงเวลาที่ต้องการ รวมถึงงานระหว่างผลิต (WIP) และวัตถุดิบและใช้ทั้ง 6 พารามิเตอร์อย่างต่อเนื่อง กระบวนการนี้มีความซับซ้อนสูง

*

*** การคำนวณ MRP ***

https://www.youtube.com/watch?v=qbm_mfqdu58&t=90s

****ดังนั้นการคำนวณ MRP ที่ถูกต้องจึงไม่ใช่การนำยอดขาย (Sales Order) หรือการพยากรณ์ (Forecast) มาหักลบกับสินค้าคงคลัง,สินค้าค้างส่ง, Minimum Stock, BOM หรือคิดวิธีลัดอื่น ๆ เพราะวิธีดังกล่าวไม่ใช่ MRP ที่แท้จริง ****

(3) ผลกระทบจากการใช้ซอฟต์แวร์ MRP ที่คำนวณไม่ถูกต้อง

หากการคำนวณ MRP ไม่ถูกต้อง จะส่งผลต่อการวางแผนการผลิตทุกระดับ ตั้งแต่งานประกอบ (Assembly Part) งานระหว่างผลิต (Work-In-Process)

จนถึงงานผลิตสินค้าสำเร็จรูป (F/G) รวมถึงการจัดซื้อวัสดุจากซัพพลายเออร์ที่ผิดพลาดทั้งในปริมาณ รหัสวัสดุ และระยะเวลา ส่งผลกระทบในวงกว้างต่อประสิทธิภาพการดำเนินงานของโรงงาน

ดังนั้น การเลือกใช้ซอฟต์แวร์ ERP/MRP ที่คำนวณ MRP ได้อย่างถูกต้องจึงมีความสำคัญอย่างยิ่ง

ในปัจจุบัน มีซอฟต์แวร์มากมายที่อ้างว่าเป็น ERP และมีระบบ MRP แต่ไม่ใช่ทุกระบบที่เป็น ERP/MRP สำหรับโรงงานอย่างแท้จริง

ดังนั้นโรงงานที่กำลังเลือก ERP/MRP Software มาใช้จึงควรให้ความสำคัญกับการสอบถามรายละเอียดของ MPS/MRP จากผู้จำหน่ายทุกราย เพื่อหลีกเลี่ยงการเลือกซอฟต์แวร์ผิดพลาด ซึ่งนอกจากทำให้สูญเสียงบประมาณลงทุนแล้ว ยังสูญเสียเวลา โอกาส และทรัพยากรอื่น ๆ อีกมาก

Bill of Materials ( BOM)

(4) แนวทางเร่งด่วนในการเลือกใช้ระบบ MRP ที่มีคุณภาพ

4.1 เนื่องจาก MRP คำนวณในรูปแบบตาราง MRP โดยใช้พารามิเตอร์ทั้ง 6 ตัวร่วมกับช่วงเวลาเป็นสัปดาห์ ผู้สนใจสามารถขอตัวอย่าง “ตาราง MRP” จากผู้จำหน่ายซอฟต์แวร์ได้

4.2 หากมีโอกาสได้รับการสาธิต (Demo) โปรแกรม ERP/MRP จากผู้จำหน่าย ควรให้ผู้จำหน่ายแสดงการคำนวณ MPS/MRP ตั้งแต่ขั้นตอนรับข้อมูล Sales Order หรือ Sales Forecast โดยเลือกสินค้าที่มี BOM ขั้นต่ำ 2-3 ระดับ (BOM Levels) และรันระบบด้วยรหัสสินค้า ซัก 2-3 ตัว ตั้งแต่ต้นจนจบ

หากการคำนวณ MRP ถูกต้อง

1. เมื่อดำเนินการจัดซื้อวัสดุตามคำแนะนำของ MRP (MRP Order Recommendation Plan) และนำวัสดุเข้าคลัง

2. MRP จะออกแผนการผลิตงานประกอบ (WIP) และสินค้าสำเร็จรูป (F/G) (MRP Production Recommendation Planning)

3. เปิดคำสั่งผลิต (Work Order) ตามคำแนะนำของ MRP

4. ปล่อย Work Order เดินสายการผลิตจนสินค้าสำเร็จพร้อมส่งออก

ในท้ายที่สุด วัสดุที่ MRP แนะนำให้สั่งซื้อ และงานประกอบที่เปิดผลิตจะถูกนำมาใช้จนหมด ( เป็นศูนย์ )

และแปรสภาพเป็นสินค้าสำเร็จในปริมาณเท่ากับ Sales Order ที่กำหนดไว้ หากเป็นเช่นนี้จึงพอจะมั่นใจได้ว่าระบบ MRP และ ERP

ของซอฟต์แวร์นั้นมีความน่าเชื่อถือและคำนวณได้อย่างถูกต้อง

ในโลกความเป็นจริง เราจะใช้โมดูลนี้ในการคำนวณแผนการปฏิบัติงานทุกวันในทุกแผนก และแบ่งปันแผนการแก่ทุกฝ่าย ทั้งคลังสินค้า (Warehouse), จัดซื้อ, ผลิต และอื่น ๆ เพื่อทำงานสอดประสานกันทั้งองค์กร การบริหารพื้นที่คลังสินค้าก็จะมีประสิทธิภาพยิ่งขึ้น วัสดุที่ยังไม่จำเป็นต้องใช้ในระยะเวลาอันใกล้ไม่จำเป็นต้องนำเข้าคลัง ผลลัพธ์สุดท้ายคือการลดต้นทุนโดยรวมและเพิ่มประสิทธิภาพในการดำเนินงานของทั้งองค์กร

ERP FACTORY SOFT CO.,LTD.

https://www.erpfactorysoft.com/

https://erpfactorysoft-usa.com/

การคำนวณ MRP ที่ถูกต้อง: กุญแจสู่ความสำเร็จในระบบ ERP โรงงานอุตสาหกรรรม

โรงงานที่เลือกใช้ระบบ ERP/MRP ที่ถูกต้องจึงไม่เพียงอยู่รอดในยุคแห่งการแข่งขันนี้ แต่ยังสามารถก้าวขึ้นเป็นผู้นำในอุตสาหกรรมได้อย่างยั่งยืน

ERP (Enterprise Resource Planning) คือ ระบบซอฟต์แวร์ที่รวมข้อมูลและกระบวนการหลักขององค์กร เช่น การบัญชี การจัดซื้อ การขาย การผลิต

และการบริหารคลังสินค้า เข้าไว้ในแพลตฟอร์มเดียวกัน เพื่อให้ข้อมูลเป็นหนึ่งเดียว ลดความซ้ำซ้อน และช่วยให้องค์กรบริหารงานได้มีประสิทธิภาพและเห็นภาพรวมชัดเจนขึ้น

ซอฟต์แวร์ ERP สำหรับโรงงานอุตสาหกรรมมีความแตกต่างอย่างชัดเจนจากธุรกิจประเภทซื้อมา-ขายไป (Trading) หรือธุรกิจทั่วไป

ทั้งนี้ เนื่องจากโครงสร้างและกระบวนการผลิตในโรงงานอุตสาหกรรมมีความซับซ้อนกว่า

ดังนั้นการเลือกใช้ซอฟต์แวร์ ERP/MRP จากผู้ให้บริการรายใดก็ตามควรให้ความสำคัญกับโมดูลที่เป็นหัวใจหลักของระบบเสียก่อน

ระบบ ERP สำหรับโรงงานอุตสาหกรรมจำเป็นต้องมีโมดูลการวางแผนการผลิตและการคำนวณความต้องการวัสดุ (MPS/MRP System) เป็นแกนหลัก

หากโมดูล MRP ของซอฟต์แวร์ที่เลือกใช้ไม่สามารถคำนวณได้อย่างถูกต้อง

** ระบบ ERP ที่ได้มาก็จะเป็นเพียงโปรแกรมบัญชีที่ไม่สามารถตอบโจทย์ด้านการผลิตได้อย่างแท้จริง **

MRP LOGIC

MRP LOGIC

ตาราง MRP ตามทฤษฎี MRP

MRP TABLE OF ORACLE

MRP TABLE OF SAP

MRP: ระบบวางแผนการผลิตที่โรงงานอุตสาหกรรมขาดไม่ได้ ในยุคดิจิทัล และ AI

(1) MRP (Material Requirements Planning) หรือระบบการวางแผนการผลิตและคำนวณความต้องการวัสดุ เป็นแกนสำคัญของอุตสาหกรรมการผลิต

การคำนวณ MRP จะต้องอ้างอิงพารามิเตอร์ที่ถูกต้องและคำนวณในรูปแบบตาราง MRP เท่านั้น โดยพารามิเตอร์หลักประกอบด้วย:

(2) องค์ประกอบและการคำนวณ MRP

2.1 Gross Requirement: ความต้องการวัสดุรวมในแต่ละช่วงเวลา

2.2 Scheduled Receipts: ปริมาณวัสดุที่มีกำหนดรับเข้าคลังในอนาคต

2.3 On-Hand Quantity: ปริมาณสินค้าหรือวัสดุคงเหลือในคลังปัจจุบัน

2.4 Net Requirement: ความต้องการสุทธิหลังหักปริมาณคงเหลือและวัสดุที่จะได้รับ

2.5 Planned Order Receipt: ปริมาณที่ต้องมีเพื่อรองรับการผลิตหรือการสั่งซื้อให้ตรงตามเวลาที่กำหนด

2.6 Planned Order Release: แผนการปล่อยคำสั่งผลิตหรือคำสั่งซื้อ โดยพิจารณา Lead Time

การคำนวณ MRP จะดำเนินการด้วยพารามิเตอร์ทั้ง 6 ตัวนี้ พร้อมกับช่วงเวลาที่แบ่งเป็นสัปดาห์ (Time-Phased)

การคำนวณ MRP ต้องเริ่มจากการระเบิดโครงสร้างผลิตภัณฑ์ (BOM) ของสินค้าสำเร็จรูปตามวันที่กำหนดส่งมอบ จากนั้นไล่ระดับลงสู่วัสดุแต่ละชนิดในทุกช่วงเวลาที่ต้องการ รวมถึงงานระหว่างผลิต (WIP) และวัตถุดิบและใช้ทั้ง 6 พารามิเตอร์อย่างต่อเนื่อง กระบวนการนี้มีความซับซ้อนสูง

**** การคำนวณ MRP ***

https://www.youtube.com/watch?v=qbm_mfqdu58&t=90s

****ดังนั้นการคำนวณ MRP ที่ถูกต้องจึงไม่ใช่การนำยอดขาย (Sales Order) หรือการพยากรณ์ (Forecast) มาหักลบกับสินค้าคงคลัง,สินค้าค้างส่ง, Minimum Stock, BOM หรือคิดวิธีลัดอื่น ๆ เพราะวิธีดังกล่าวไม่ใช่ MRP ที่แท้จริง ****

(3) ผลกระทบจากการใช้ซอฟต์แวร์ MRP ที่คำนวณไม่ถูกต้อง

หากการคำนวณ MRP ไม่ถูกต้อง จะส่งผลต่อการวางแผนการผลิตทุกระดับ ตั้งแต่งานประกอบ (Assembly Part) งานระหว่างผลิต (Work-In-Process)

จนถึงงานผลิตสินค้าสำเร็จรูป (F/G) รวมถึงการจัดซื้อวัสดุจากซัพพลายเออร์ที่ผิดพลาดทั้งในปริมาณ รหัสวัสดุ และระยะเวลา ส่งผลกระทบในวงกว้างต่อประสิทธิภาพการดำเนินงานของโรงงาน

ดังนั้น การเลือกใช้ซอฟต์แวร์ ERP/MRP ที่คำนวณ MRP ได้อย่างถูกต้องจึงมีความสำคัญอย่างยิ่ง

ในปัจจุบัน มีซอฟต์แวร์มากมายที่อ้างว่าเป็น ERP และมีระบบ MRP แต่ไม่ใช่ทุกระบบที่เป็น ERP/MRP สำหรับโรงงานอย่างแท้จริง

ดังนั้นโรงงานที่กำลังเลือก ERP/MRP Software มาใช้จึงควรให้ความสำคัญกับการสอบถามรายละเอียดของ MPS/MRP จากผู้จำหน่ายทุกราย เพื่อหลีกเลี่ยงการเลือกซอฟต์แวร์ผิดพลาด ซึ่งนอกจากทำให้สูญเสียงบประมาณลงทุนแล้ว ยังสูญเสียเวลา โอกาส และทรัพยากรอื่น ๆ อีกมาก

Bill of Materials ( BOM)

(4) แนวทางเร่งด่วนในการเลือกใช้ระบบ MRP ที่มีคุณภาพ

4.1 เนื่องจาก MRP คำนวณในรูปแบบตาราง MRP โดยใช้พารามิเตอร์ทั้ง 6 ตัวร่วมกับช่วงเวลาเป็นสัปดาห์ ผู้สนใจสามารถขอตัวอย่าง “ตาราง MRP” จากผู้จำหน่ายซอฟต์แวร์ได้

4.2 หากมีโอกาสได้รับการสาธิต (Demo) โปรแกรม ERP/MRP จากผู้จำหน่าย ควรให้ผู้จำหน่ายแสดงการคำนวณ MPS/MRP ตั้งแต่ขั้นตอนรับข้อมูล Sales Order หรือ Sales Forecast โดยเลือกสินค้าที่มี BOM ขั้นต่ำ 2-3 ระดับ (BOM Levels) และรันระบบด้วยรหัสสินค้า ซัก 2-3 ตัว ตั้งแต่ต้นจนจบ

หากการคำนวณ MRP ถูกต้อง

1. เมื่อดำเนินการจัดซื้อวัสดุตามคำแนะนำของ MRP (MRP Order Recommendation Plan) และนำวัสดุเข้าคลัง

2. MRP จะออกแผนการผลิตงานประกอบ (WIP) และสินค้าสำเร็จรูป (F/G) (MRP Production Recommendation Planning)

3. เปิดคำสั่งผลิต (Work Order) ตามคำแนะนำของ MRP

4. ปล่อย Work Order เดินสายการผลิตจนสินค้าสำเร็จพร้อมส่งออก

ในท้ายที่สุด วัสดุที่ MRP แนะนำให้สั่งซื้อ และงานประกอบที่เปิดผลิตจะถูกนำมาใช้จนหมด ( เป็นศูนย์ )

และแปรสภาพเป็นสินค้าสำเร็จในปริมาณเท่ากับ Sales Order ที่กำหนดไว้ หากเป็นเช่นนี้จึงพอจะมั่นใจได้ว่าระบบ MRP และ ERP

ของซอฟต์แวร์นั้นมีความน่าเชื่อถือและคำนวณได้อย่างถูกต้อง

ในโลกความเป็นจริง เราจะใช้โมดูลนี้ในการคำนวณแผนการปฏิบัติงานทุกวันในทุกแผนก และแบ่งปันแผนการแก่ทุกฝ่าย ทั้งคลังสินค้า (Warehouse), จัดซื้อ, ผลิต และอื่น ๆ เพื่อทำงานสอดประสานกันทั้งองค์กร การบริหารพื้นที่คลังสินค้าก็จะมีประสิทธิภาพยิ่งขึ้น วัสดุที่ยังไม่จำเป็นต้องใช้ในระยะเวลาอันใกล้ไม่จำเป็นต้องนำเข้าคลัง ผลลัพธ์สุดท้ายคือการลดต้นทุนโดยรวมและเพิ่มประสิทธิภาพในการดำเนินงานของทั้งองค์กร

ERP FACTORY SOFT CO.,LTD.

https://www.erpfactorysoft.com/

https://erpfactorysoft-usa.com/