ลิงก์กระทู้ตอนที่ 1-3

[Spoil] คลิกเพื่อดูข้อความที่ซ่อนไว้ตอนที่ 1

https://ppantip.com/topic/41419576

ตอนที่ 2

https://ppantip.com/topic/41424433

ตอนที่ 3

https://ppantip.com/topic/41429932

สวัสดีครับ ในที่สุดก็มาถึงตอนที่ 4 ซึ่งเป็นตอนจบแล้วนะครับ เย้

.

หลังจากที่เราจัดการประกอบแผงวงจรเสร็จเรียบร้อย แผงวงจรที่ใส่คอมโพเนนท์เสร็จแล้ว เราจะเรียกว่า PCBA (Printed Circuit Board Assembly) ส่วนแผงวงจรก่อนทำ SMT จะเรียกว่า PCB (Printed Circuit Board)

.

แผงวงจรทั้งก่อนและหลังประกอบเรียกกันสั้นๆว่า “บอร์ด” บางทีก็เรียกแผงวงจรก่อนทำ SMT ว่า “บอร์ดเปล่า” ที่ไม่ได้เป็นประโยคคำถามว่าตาบอดหรือเปล่า แต่หมายถึงบอร์ดตัวเปล่าๆไรงี้

.

กลับมาที่ PCBA เมื่อเราทำเสร็จแล้ว แน่นอนว่าก่อนจะส่งงานให้ลูกค้า เราจะต้องมีการตรวจสอบคุณภาพก่อน ซึ่งจริงๆในแต่ละกระบวนการผลิต จะมีคนคอยสุ่มชิ้นงานดูเป็นระยะๆอยู่แล้ว เพราะถ้ามัวไปรอดูหลัง Reflow อย่างเดียว มันจะช้า ไม่ทันการ

สมมติงานเสียมันเกิดตั้งแต่ Solder Screen กว่าจะรู้ตัว ก็จะมีงานเสียที่ทำออกมาอยู่กระบวนการผลิตจำนวนมาก โดนด่ายับแน่ๆ 5555

.

อย่างไรก็ตามฮะ กระทู้นี้จะขอข้ามการตรวจสอบคุณภาพยิบๆย่อยๆระหว่างการผลิตไปเนาะ

เพราะมันจะเยอะเกินไปเหรอครับ?

เปล๊า....เพราะลืมไปแล้ว 55555

.

หลังจากทำ Reflow เสร็จการตรวจสอบที่จะพาไปดูคือการตรวจสอบด้วยเครื่องจักรที่เรียกว่า AOI (Automated Optical Inspection) หน้าตาเหมือนในรูป ที่โรงงานก็จะเรียกชื่อย่อว่า เอโอไอ

หลักการของเครื่องนี้เหมือนเกมส์จับผิดภาพ คือเราต้องบอกให้เครื่องจำรูปบอร์ดที่ดีไว้ก่อน จากนั้นพอเราเอาบอร์ดอื่นใส่ให้เครื่องดู มันจะดูว่าบอร์ดนี้มีอะไรต่างจากบอร์ดที่ดีบ้าง

.

พอเจอมันก็จะขึ้นเป็นวงๆไว้ ให้คนเอามาดูต่ออีกทีว่าที่เครื่องวงๆไว้นั้น จัดว่าเป็นงานเสียหรืองานดี ประมาณในคลิปนี้เลย

พูดเหมือนง่าย แต่การทำให้เครื่อง AOI ทำงานได้ก็คือ อย่าให้เครื่องปล่อยงานเสียหลุดไป อันนี้ส่วนใหญ่ไม่ค่อยมีปัญหา

แต่ที่ยากสุดๆคือการ “อย่าให้เครื่องฟ้องบอร์ดดีว่าเป็นบอร์ดเสีย” ภาษาช่างเรียกกรณีหลังนี้ว่า Fault Alarm (แปลแบบบ้านๆว่าฟ้องมั่ว) เพราะมันจะทำให้เสียเวลา ต้องเอาคนมานั่งดูซ้ำอีก

.

ทำให้ผิดจุดประสงค์ของ AOI เพราะก่อนหน้าจะมี AOI นั้น เราใช้คนมานั่งตรวจบอร์ดผ่านกล้องจุลทรรศน์ (หรือเลนส์ขยาย 5 เท่าแล้วแต่ความต้องการของลูกค้า) แล้วบอร์ดที่มีคอมหลัก 3-4 พันตัวนี่ดูไปเหอะ ทั้งช้าและเสี่ยงต่อความผิดพลาด ทำให้เกิดการพัฒนา AOI ขึ้นมา

.

ดังนั้นการทีมี AOI แล้ว ยังต้องเอาคนมาช่วยดูอีก มันก็จะมีคำถามว่า แล้วกรูจะซื้อเครื่องมาเพื่อ????

.

ตอนที่เครื่อง AOI เข้ามาในวงการใหม่ๆ เจ้า Fault Alarm นี่ก็เกิดขึ้นง่ายมาก แค่บางทีคอมไม่อยู่ในตำแหน่งนิดหน่อย แสงเงาต่างกัน เครื่องก็ฟ้องละ ผมนั่งคุยกับช่างของบริษัทตัวแทนจำหน่ายที่มาตั้งเครื่อง (เป็นชาวสิงคโปร์)

ตอนนั้นแกมากินอยู่หลับนอนในโรงงานหลายสัปดาห์ แกว่าเมื่อก่อนแกเป็นชาวพุทธ แต่ทว่า ตั้งแต่มาทำงานกับเครื่อง AOI แกต้องนับถือทุกศาสนา เพราะแกต้องการพรจากเทพเจ้าทุกองค์เข้าช่วยในการเซ็ตเครื่อง ถถถถถถ

.

ด้วยความยากลำบากนี้ ตอนนั้นเราเลยเรียกเครื่อง AOI ว่าเครื่อง "อ่ออ๊อย" เป็นคำอุทานแบบคนเหนือ แปลได้ว่า โถ น่ามสาน อะไรประมาณนั้น

.

อย่างไรก็ตามไม่กี่ปีผ่านไป เมื่อผมมีโอกาสได้มาเกี่ยวข้องกับเครื่อง AOI อีกรอบ ปรากฏว่าช่างคนไทยในโรงงานสามารถเซ็ตเครื่องได้ภายในเวลาไม่กี่วันเท่านั้น เข้าใจว่าเครื่องรุ่นใหม่ๆน่าจะง่ายขึ้น และ ช่างก็เริ่มจับทางได้แล้วว่าถ้าเกิดเหตุการณ์แบบนี้ต้องทำยังไงมั่ง

.

พอผ่าน AOI มาแล้ว เราจะเอางานไป “เทสต์” เรียกเต็มๆว่า Functional test หลักการเหมือนเราเอามัลติมิเตอร์ไปไล่จิ้มขาคอมดูทีละตัวๆเพื่อดูว่า คอมแต่ละตัวที่ใส่มานั้น มีค่าทางไฟฟ้าถูกตามที่ออกแบบไว้หรือเปล่า และ เส้นลายวงจรบนบอร์ดนั้นมีขาดหาย (Open Circuit) หรือ เชื่อมต่อกัน (Short Circuit) บ้างหรือเปล่า

.

แน่นอนว่าการใช้มัลติมิเตอร์จิ้มทีละจุด มันช้า เราจึงสร้างเครื่องสำหรับเทสต์ขึ้นมา เครื่องนี้จะมีเข็มจำนวนมากเอาไว้จิ้มตามจุดบนบอร์ดที่เขาออกแบบมาแล้วว่าถ้าจะเทสต์ ให้จิ้มที่แพดตามนี้นะ พวกแพดพวกนี้โดยมากจะไม่มีคอมวาง เป็นแพดโล้นๆ เคลือบทอง เราเรียกว่า เทสต์แพด

เทสต์แพด

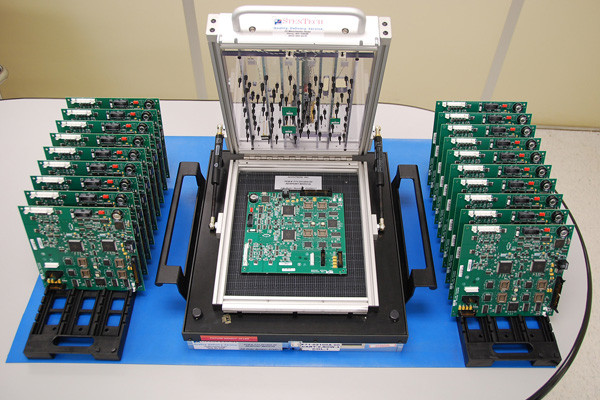

เครื่องเทสต์ วธีใช้งานก็เปิดฝาออก (คล้ายๆเครื่องถ่ายเอกสาร) เอาบอร์ดวาง ปิดฝา กดปุ่ม รอผล

การเทสต์ชิ้นงาน ดูตั้งแต่นาที 0.45 เป็นต้นไปนะครับ ก่อนหน้านั้นเป็นการประกอบเครื่องเทสต์เข้ากับหน้าจอแสดงผล

พอผ่านเครื่องเทสต์แล้ว จะมีการสุ่มบอร์ดเอาไปดูโดยคนที่เป็นยอดฝีมือการตรวจงานอีกที อันนี้ก็แล้วแต่โรงงานแล้วแต่สินค้านะฮะ รวมๆคือถึงขั้นนี้ ถ้าไม่ต้องประกอบอะไรเพิ่ม บอร์ดก็จะเสร็จพร้อมมส่งแล้ว

.

อ่อ แถมให้อีกนิดนึง สินค้าที่ผลิตส่วนมาก เมื่อเราผลิตไประยะนึง (ทุกๆ 1 เดือน หรือ ทุกๆไตรมาส แล้วแต่สินค้า) เราต้องทำ Reliability Test ส่งผลให้ลูกค้าด้วย

.

Reliability Test คือการทดสอบความทนทานของสินค้า การทำ Reliability test ก็อย่างเช่น เอาบอร์ดเข้าตู้อบที่ทำอุณหภูมิร้อนเย็นสลับกัน เรียกว่า Temperature Cycle หรือ เข้าตู้อบที่มีความชื้นสูงนานประมาณนึง (Humidity Test) หรือ เอาเข้าเครื่องที่จับบอร์ดกระแทกแรงๆ (Shock Test) (ต้องเอาบอร์ดใส่เคสโลหะก่อน บอร์ดจะได้ไม่แตกหักเสียหาย)

.

โดยเราจะต้องทำ Funtional test ก่อนและหลังจากทำ Reliability Test ด้วย ซึ่งทางลูกค้าเขาก็จะมีตัวเลขอยู่ว่าหลังทำ Reliability บอร์ดต้องเทสต์ต้องผ่านกี่ตัวถึงจะผ่าน

ถ้าทำแล้วไม่ผ่าน ก็ต้องเอาตัวที่ไม่ผ่านมาวิเคราะห์กันต่อว่าเกิดจากสาเหตุอะไร

.

การทำ Reliability Test เนี่ย เขาสามารถเอาผลไปคำนวณอายุการใช้งานของบอร์ดได้นะ เป็นที่มาว่าทำไมเขาถึงรับประกัน 1 ปี 2 ปี 3 ปี มันมีการทดลองกับการคำนวณอยู่เด้อ

.

คิดว่าน่าจะค่อนข้างครบถ้วนแล้วสำหรับการผลิตแผงอิเล็กทรอนิกส์

ขอบคุณทุกท่านที่ติดตามและเข้ามาแชร์ความรู้กันนะครับ

ชีวิตผลิตแผงวงจรอิเล็กทรอนิกส์ตอนที่ 4 ตรวจสอบคุณภาพด้วยเครื่อง AOI และ เครื่องเทสต์

[Spoil] คลิกเพื่อดูข้อความที่ซ่อนไว้

สวัสดีครับ ในที่สุดก็มาถึงตอนที่ 4 ซึ่งเป็นตอนจบแล้วนะครับ เย้

.

หลังจากที่เราจัดการประกอบแผงวงจรเสร็จเรียบร้อย แผงวงจรที่ใส่คอมโพเนนท์เสร็จแล้ว เราจะเรียกว่า PCBA (Printed Circuit Board Assembly) ส่วนแผงวงจรก่อนทำ SMT จะเรียกว่า PCB (Printed Circuit Board)

.

แผงวงจรทั้งก่อนและหลังประกอบเรียกกันสั้นๆว่า “บอร์ด” บางทีก็เรียกแผงวงจรก่อนทำ SMT ว่า “บอร์ดเปล่า” ที่ไม่ได้เป็นประโยคคำถามว่าตาบอดหรือเปล่า แต่หมายถึงบอร์ดตัวเปล่าๆไรงี้

.

กลับมาที่ PCBA เมื่อเราทำเสร็จแล้ว แน่นอนว่าก่อนจะส่งงานให้ลูกค้า เราจะต้องมีการตรวจสอบคุณภาพก่อน ซึ่งจริงๆในแต่ละกระบวนการผลิต จะมีคนคอยสุ่มชิ้นงานดูเป็นระยะๆอยู่แล้ว เพราะถ้ามัวไปรอดูหลัง Reflow อย่างเดียว มันจะช้า ไม่ทันการ

สมมติงานเสียมันเกิดตั้งแต่ Solder Screen กว่าจะรู้ตัว ก็จะมีงานเสียที่ทำออกมาอยู่กระบวนการผลิตจำนวนมาก โดนด่ายับแน่ๆ 5555

.

อย่างไรก็ตามฮะ กระทู้นี้จะขอข้ามการตรวจสอบคุณภาพยิบๆย่อยๆระหว่างการผลิตไปเนาะ

เพราะมันจะเยอะเกินไปเหรอครับ?

เปล๊า....เพราะลืมไปแล้ว 55555

.

หลังจากทำ Reflow เสร็จการตรวจสอบที่จะพาไปดูคือการตรวจสอบด้วยเครื่องจักรที่เรียกว่า AOI (Automated Optical Inspection) หน้าตาเหมือนในรูป ที่โรงงานก็จะเรียกชื่อย่อว่า เอโอไอ

หลักการของเครื่องนี้เหมือนเกมส์จับผิดภาพ คือเราต้องบอกให้เครื่องจำรูปบอร์ดที่ดีไว้ก่อน จากนั้นพอเราเอาบอร์ดอื่นใส่ให้เครื่องดู มันจะดูว่าบอร์ดนี้มีอะไรต่างจากบอร์ดที่ดีบ้าง

.

พอเจอมันก็จะขึ้นเป็นวงๆไว้ ให้คนเอามาดูต่ออีกทีว่าที่เครื่องวงๆไว้นั้น จัดว่าเป็นงานเสียหรืองานดี ประมาณในคลิปนี้เลย

พูดเหมือนง่าย แต่การทำให้เครื่อง AOI ทำงานได้ก็คือ อย่าให้เครื่องปล่อยงานเสียหลุดไป อันนี้ส่วนใหญ่ไม่ค่อยมีปัญหา

แต่ที่ยากสุดๆคือการ “อย่าให้เครื่องฟ้องบอร์ดดีว่าเป็นบอร์ดเสีย” ภาษาช่างเรียกกรณีหลังนี้ว่า Fault Alarm (แปลแบบบ้านๆว่าฟ้องมั่ว) เพราะมันจะทำให้เสียเวลา ต้องเอาคนมานั่งดูซ้ำอีก

.

ทำให้ผิดจุดประสงค์ของ AOI เพราะก่อนหน้าจะมี AOI นั้น เราใช้คนมานั่งตรวจบอร์ดผ่านกล้องจุลทรรศน์ (หรือเลนส์ขยาย 5 เท่าแล้วแต่ความต้องการของลูกค้า) แล้วบอร์ดที่มีคอมหลัก 3-4 พันตัวนี่ดูไปเหอะ ทั้งช้าและเสี่ยงต่อความผิดพลาด ทำให้เกิดการพัฒนา AOI ขึ้นมา

.

ดังนั้นการทีมี AOI แล้ว ยังต้องเอาคนมาช่วยดูอีก มันก็จะมีคำถามว่า แล้วกรูจะซื้อเครื่องมาเพื่อ????

.

ตอนที่เครื่อง AOI เข้ามาในวงการใหม่ๆ เจ้า Fault Alarm นี่ก็เกิดขึ้นง่ายมาก แค่บางทีคอมไม่อยู่ในตำแหน่งนิดหน่อย แสงเงาต่างกัน เครื่องก็ฟ้องละ ผมนั่งคุยกับช่างของบริษัทตัวแทนจำหน่ายที่มาตั้งเครื่อง (เป็นชาวสิงคโปร์)

ตอนนั้นแกมากินอยู่หลับนอนในโรงงานหลายสัปดาห์ แกว่าเมื่อก่อนแกเป็นชาวพุทธ แต่ทว่า ตั้งแต่มาทำงานกับเครื่อง AOI แกต้องนับถือทุกศาสนา เพราะแกต้องการพรจากเทพเจ้าทุกองค์เข้าช่วยในการเซ็ตเครื่อง ถถถถถถ

.

ด้วยความยากลำบากนี้ ตอนนั้นเราเลยเรียกเครื่อง AOI ว่าเครื่อง "อ่ออ๊อย" เป็นคำอุทานแบบคนเหนือ แปลได้ว่า โถ น่ามสาน อะไรประมาณนั้น

.

อย่างไรก็ตามไม่กี่ปีผ่านไป เมื่อผมมีโอกาสได้มาเกี่ยวข้องกับเครื่อง AOI อีกรอบ ปรากฏว่าช่างคนไทยในโรงงานสามารถเซ็ตเครื่องได้ภายในเวลาไม่กี่วันเท่านั้น เข้าใจว่าเครื่องรุ่นใหม่ๆน่าจะง่ายขึ้น และ ช่างก็เริ่มจับทางได้แล้วว่าถ้าเกิดเหตุการณ์แบบนี้ต้องทำยังไงมั่ง

.

พอผ่าน AOI มาแล้ว เราจะเอางานไป “เทสต์” เรียกเต็มๆว่า Functional test หลักการเหมือนเราเอามัลติมิเตอร์ไปไล่จิ้มขาคอมดูทีละตัวๆเพื่อดูว่า คอมแต่ละตัวที่ใส่มานั้น มีค่าทางไฟฟ้าถูกตามที่ออกแบบไว้หรือเปล่า และ เส้นลายวงจรบนบอร์ดนั้นมีขาดหาย (Open Circuit) หรือ เชื่อมต่อกัน (Short Circuit) บ้างหรือเปล่า

.

แน่นอนว่าการใช้มัลติมิเตอร์จิ้มทีละจุด มันช้า เราจึงสร้างเครื่องสำหรับเทสต์ขึ้นมา เครื่องนี้จะมีเข็มจำนวนมากเอาไว้จิ้มตามจุดบนบอร์ดที่เขาออกแบบมาแล้วว่าถ้าจะเทสต์ ให้จิ้มที่แพดตามนี้นะ พวกแพดพวกนี้โดยมากจะไม่มีคอมวาง เป็นแพดโล้นๆ เคลือบทอง เราเรียกว่า เทสต์แพด

เทสต์แพด

เครื่องเทสต์ วธีใช้งานก็เปิดฝาออก (คล้ายๆเครื่องถ่ายเอกสาร) เอาบอร์ดวาง ปิดฝา กดปุ่ม รอผล

การเทสต์ชิ้นงาน ดูตั้งแต่นาที 0.45 เป็นต้นไปนะครับ ก่อนหน้านั้นเป็นการประกอบเครื่องเทสต์เข้ากับหน้าจอแสดงผล

พอผ่านเครื่องเทสต์แล้ว จะมีการสุ่มบอร์ดเอาไปดูโดยคนที่เป็นยอดฝีมือการตรวจงานอีกที อันนี้ก็แล้วแต่โรงงานแล้วแต่สินค้านะฮะ รวมๆคือถึงขั้นนี้ ถ้าไม่ต้องประกอบอะไรเพิ่ม บอร์ดก็จะเสร็จพร้อมมส่งแล้ว

.

อ่อ แถมให้อีกนิดนึง สินค้าที่ผลิตส่วนมาก เมื่อเราผลิตไประยะนึง (ทุกๆ 1 เดือน หรือ ทุกๆไตรมาส แล้วแต่สินค้า) เราต้องทำ Reliability Test ส่งผลให้ลูกค้าด้วย

.

Reliability Test คือการทดสอบความทนทานของสินค้า การทำ Reliability test ก็อย่างเช่น เอาบอร์ดเข้าตู้อบที่ทำอุณหภูมิร้อนเย็นสลับกัน เรียกว่า Temperature Cycle หรือ เข้าตู้อบที่มีความชื้นสูงนานประมาณนึง (Humidity Test) หรือ เอาเข้าเครื่องที่จับบอร์ดกระแทกแรงๆ (Shock Test) (ต้องเอาบอร์ดใส่เคสโลหะก่อน บอร์ดจะได้ไม่แตกหักเสียหาย)

.

โดยเราจะต้องทำ Funtional test ก่อนและหลังจากทำ Reliability Test ด้วย ซึ่งทางลูกค้าเขาก็จะมีตัวเลขอยู่ว่าหลังทำ Reliability บอร์ดต้องเทสต์ต้องผ่านกี่ตัวถึงจะผ่าน

ถ้าทำแล้วไม่ผ่าน ก็ต้องเอาตัวที่ไม่ผ่านมาวิเคราะห์กันต่อว่าเกิดจากสาเหตุอะไร

.

การทำ Reliability Test เนี่ย เขาสามารถเอาผลไปคำนวณอายุการใช้งานของบอร์ดได้นะ เป็นที่มาว่าทำไมเขาถึงรับประกัน 1 ปี 2 ปี 3 ปี มันมีการทดลองกับการคำนวณอยู่เด้อ

.

คิดว่าน่าจะค่อนข้างครบถ้วนแล้วสำหรับการผลิตแผงอิเล็กทรอนิกส์

ขอบคุณทุกท่านที่ติดตามและเข้ามาแชร์ความรู้กันนะครับ